1 Pro/E在注塑模具设计和加工方面的基本功能概述

作为Pro/E三维造型的核心技术功能,行为建模技术与参数化技术是互相渗透的。在Pro/E三维造型软件中,它具有基于Web零件库、参数化特征建模技术、装配部件、运动特性、疲劳载荷、塑性特点等分析及仿真动画、概念设计、模流分析设计等功能。Pro/E中具有独特的参数化设计概念及单一数据库设计功能,其根本特征就是将图形中的任何一个尺寸看作单独的、可变的数据,只要用户重新修改或定义这些数据,它的模型就可以再生改变。模具设计工程师可以利用Pro/E中的三维造型架构功能及参数化设计,运用数学逻辑运算建立尺寸间的相互关系,然后通过对前面定义数据的修订,用户就可以在较短的时间内非常容易地获得模型如面积、重量、体积等相关特性,而且大大减少了在设计过程中一些不必要的失误。

Pro/E中的集成功能也是一项重要的功能,通过内置的单一图形数据库,可以实现CAE、CAM、CAD等单元间的相互转换和传递,在CAE/CAM过程中可以完全利用CAD所绘制的三维图形,这样也可以大大减少中间建模时间和误差。

Pro/E中的分析功能又是一项重要的功能,通过该功能,实现对注塑模具的结构、性能、加工精度、模流情况、设计过程中的温度等相关数据进行适当的优化和设计,这样在正式制造之前就可以发现问题,从而缩短了注塑模具整体生产时间,而且也提高了注塑模具的整体制造精度。

2 Pro/E软件下注塑模具基本设计过程

1)注塑模型的建立。当建立好的注塑模型装配到设计模型中后,它作为一个参考模型被替代了。参考模型相对设计模型来说,它们之间本质上是建立了一个关系的拷贝,只对注塑模型进行修改,相应的参考模型中也会改变;当然也能对参考模型直接进行修改,然后运用注塑模型Regenerate的功能,最后也可以得到想要的结果。

2)开模最优方向的确定。参考模型中的拔模斜度及圆角,这一部分应根据工艺过程的实际需要进行修改。

3)参考模型分模线和注塑模型分模面的生成。从注塑参考模型或参考模型中可以进行分模线的确定。利用开模功能,这些注塑特征可用于确定分模面的位置。

4)模具收缩率的设置。利用软件中的Shrine功能可为整个注塑模型的收缩率进行设置。

5)对注塑模型上的特征进行操作。如修改浇口、加工孔等特征,以便进行装配,沿分模面确定开模步骤,通过检查干涉并修改模型。

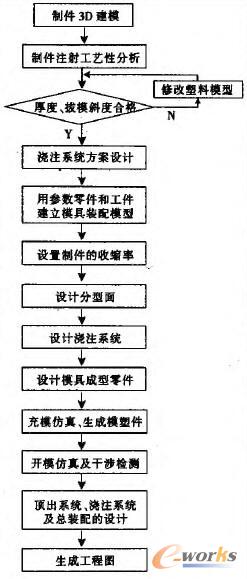

在Pro/E中,注塑模具的整体设计过程如图1所示。

图1 注塑模具设计过程图

3 三维软件下的数控加工编程

一般的三维设计软件都提供了性能较为完善的数控加工编程模块,如Pro/E软件中的数控加工编程模块Pro/NC,就集合了数控钻、车、铣等多样编程功能,而且这些编程的加工环境也与实际的加工情况完全符合。为了保证加工精度和工件的找正装夹,可以在机床中灵活设置不同的工件坐标系。同时也可灵活进行机床和工件坐标系的设置,在不同工序之间可以设置不同的工件坐标系,便于工件的找正装夹,保证加工精度。

如图2所示为Pro/NC中一般典型的数控加工编程过程图。首先根据加工工件的相关要求(如技术、工艺等)建立加工模型,并且在Pro/NC的数据库中存放将要实际加工程序的操作参数和环境参数,然后设置加工刀具将要加工的路径参数,这将依据工艺参数、切削参数、加工路线及辅助功能等进行确定。最后数控机床将依据Pro/NC获得的实际加工刀具路径,采取相应的代码进行加工。